دوره 17، شماره 4 - ( فصلنامه علمی تخصصی طب کار یزد 1404 )

جلد 17 شماره 4 صفحات 68-58 |

برگشت به فهرست نسخه ها

Ethics code: IR.SSU.SPH.REC.1402.111

Download citation:

BibTeX | RIS | EndNote | Medlars | ProCite | Reference Manager | RefWorks

Send citation to:

BibTeX | RIS | EndNote | Medlars | ProCite | Reference Manager | RefWorks

Send citation to:

Laal F, Zare Sakhvidi M J, Fallah R, Fallah A. Evaluating the impact of safety interventions on risk prioritization in steel construction projects using Failure Mode and Effects Analysis (FMEA). tkj 2026; 17 (4) :58-68

URL: http://tkj.ssu.ac.ir/article-1-1313-fa.html

URL: http://tkj.ssu.ac.ir/article-1-1313-fa.html

لعل فریدون، زارع سخویدی محمد جواد، فلاح روح اله، فلاح علیرضا. ارزیابی تأثیر مداخلات ایمنی بر اولویتبندی ریسک در پروژههای ساختوساز فولادی با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA). فصلنامه علمی تخصصی طب کار. 1404; 17 (4) :58-68

دانشگاه علوم پزشکی شهید صدوقی یزد ، alirezafallahmadvari@yahoo.com

واژههای کلیدی: ارزیابی ریسک، تجزیهوتحلیل حالات نقص و آثار آن، عدد اولویت ریسک، صنایع فولادسازی، ایمنی

متن کامل [PDF 621 kb]

(5 دریافت)

| چکیده (HTML) (11 مشاهده)

شکل 1: مراحل اجرای ارزیابی ریسک و بررسی اثربخشی مداخلات ایمنی در پروژه ساختوساز فولادی با استفاده از روش FMEA

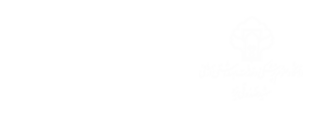

شکل2: مقایسه عدد اولویت ریسک (RPN) فعالیتهای اصلی پروژه قبل و بعد از اجرای مداخلات ایمنی بر اساس روش FMEA

References

Refrences

1. Aven T. Risk assessment and risk management: Review of recent advances on their foundation. European journal of operational research. 2016;253(1):1-13.

2. Hutchins G. ISO 31000: 2018 enterprise risk management: Greg Hutchins; 2018.

3. Hopkin P. Fundamentals of risk management: understanding, evaluating and implementing effective risk management: Kogan Page Publishers; 2018.

4. Gul M, Guneri AF. A fuzzy multi criteria risk assessment based on decision matrix technique: A case study for aluminum industry. Journal of Loss Prevention in the Process Industries. 2016;40:89-100.

5. Chou CC, Ko CY, Hsiao LK, Ho YT, Ou YC. Risk assessment and management for lightweight steel structure construction for industrial and residential. Applied Mechanics and Materials. 2020;897:226-30.

6. Chen J, Zhou L, Liu Y, Wang Y. A Safety Risk Analysis of a Steel-Structure Building Using an Improved Controlled Interval and Memory Model. Buildings. 2024;14(6):1553.

7. Zhou Z, Goh YM, Li Q. Overview and analysis of safety management studies in the construction industry. Safety science. 2015;72:337-50.

8. Xia N, Ding S, Ling T, Tang Y. Safety climate in construction: A systematic literature review. Engineering, Construction and Architectural Management. 2024;31(10):3973-4000.

9. Manuele FA. Advanced safety management: Focusing on Z10 and serious injury prevention: John Wiley & Sons; 2014.

10. Kumi L, Jeong J, Jeong J. Systematic review of quantitative risk quantification methods in construction accidents. Buildings. 2024;14(10):3306.

11. Asaa M, Mahmud A, Yunusa N. Quantitative and qualitative risk assessment techniques in construction: insights from Nigeria. Discover Civil Engineering. 2025;2(1):128.

12. Starczyk-Kołbyk A, Jędras I. Integrated Risk Assessment in Construction Contracts: Comparative Evaluation of Risk Matrix and Monte Carlo Simulation on a High-Rise Office Building Project. Applied Sciences. 2025;15(17):9371.

13. Barghi B. Qualitative and quantitative project risk assessment using a hybrid PMBOK model developed under uncertainty conditions. Heliyon. 2020;6(1).

14. El-Awady SM. Overview of failure mode and effects analysis (FMEA): a patient safety tool. Global Journal on Quality and Safety in Healthcare. 2023;6(1):24-6.

15. Mascia A, Cirafici A, Bongiovanni A, Colotti G, Lacerra G, Di Carlo M, et al. A failure mode and effect analysis (FMEA)-based approach for risk assessment of scientific processes in non-regulated research laboratories. Accreditation and Quality Assurance. 2020;25(5):311-21.

16. Liu P, Shen M, Geng Y. Risk assessment based on failure mode and effects analysis (FMEA) and WASPAS methods under probabilistic double hierarchy linguistic term sets. Computers & Industrial Engineering. 2023;186:109758.

17. Balboena Bregalda M. FMEA application to ensure cybersecurity of technical products: Technische Universität Wien; 2023.

18. Lee J, Cha HS, Choi J-H, Kim H-S, Han C. A Reliability-Centered Maintenance Approach for Optimizing Maintenance of Recovery Control Structures in Reusable Launch Vehicles. Available at SSRN 5217128. 2022.

19. Huang J, You J-X, Liu H-C, Song M-S. Failure mode and effect analysis improvement: A systematic literature review and future research agenda. Reliability Engineering & System Safety. 2020;199:106885.

20. Ðurić G, Mitrović Č, Komatina N, Tadić D, Vorotović G. The hybrid MCDM model with the interval Type-2 fuzzy sets for the software failure analysis. Journal of Intelligent & Fuzzy Systems. 2019;37(6):7747-59.

21. Shojaei P, Haqbin A, Saber M. Identifying and analysing iran medical tourism development barriers using fuzzy cognitive mapping. Journal of Health Management. 2024;26(4):611-23.

22. Guo BH, Goh YM, Zhang Z, Zuo Y, Ma B, Xu S, Zou P. Object-Attribute Interaction Theory of Hazard (Oahit) and Dynamic Hazard Network (Haznet): Facilitating Human and Technology Hazard Recognition. Available at SSRN 4705307.

23. Sousa V, Almeida NM, Dias LA. Risk-based management of occupational safety and health in the construction industry–Part 1: Background knowledge. Safety science. 2014;66:75-86.

24. Zaneldin E, Ahmed W, editors. Risk assessment and management of construction activities using expert opinions and the EV technique. 2023 International Annual Conference of the American Society for Engineering Management and 44th Annual Meeting, ASEM 202; 2023: American Society for Engineering Management.

25. Ivančan J, Lisjak D. New FMEA Risks Ranking Approach Utilizing Four Fuzzy Logic Systems. Machines. 2021;9(11):292.

26. Standard I. Analysis techniques for system reliability—Procedure for failure mode and effects analysis (FMEA). Bureau Central de la Commission Electrotechnique Internationale, Genève, Suisse. 1985.

27. Liu P, Wu Y, Li Y, Wu X. An improved FMEA method based on the expert trust network for maritime transportation risk management. Expert Systems with Applications. 2024;238:121705.

28. Yuamita F, Fatkhurohman A. Analisis Resiko Kecelakaan Kerja Pada Stasiun Pemotongan Batu Alam Dengan Menggunakan Metode Failure Mode And Effect Analysis (FMEA) di PBA Surya Alam. Jurnal Cakrawala Ilmiah. 2023;2(12):4687-96.

29. Soltanzadeh A, Zarei E, Mahdinia M, Hosseinzadeh K, Sadeghi-Yarandi M. Introducing FMEA plus method for comprehensive safety risk assessment in the steel industry. PLoS One. 2025;20(10):e0331748.

30. Sang AJ, Tay KM, Lim CP, Nahavandi S. Application of a genetic-fuzzy FMEA to rainfed lowland rice production in sarawak: environmental, health, and safety perspectives. Ieee Access. 2018;6:74628-47.

31. Hallowell MR, Gambatese JA. Construction safety risk mitigation. Journal of Construction Engineering and Management. 2009;135(12):1316-23.

32. Ardeshir A, Amiri M, Mohajeri M. Safety risk assessment in mass housing projects using combination of Fuzzy FMEA, Fuzzy FTA and AHP-DEA. Iran Occupational Health. 2013;10(6):78-91.

33. Li S, Zeng W. Risk analysis for the supplier selection problem using failure modes and effects analysis (FMEA). Journal of Intelligent Manufacturing. 2016;27(6):1309-21.

34. Wahyuni M, Herniwanti H, Efendi A, Rahayu E, Asril A. The risk analysis of workers at height at construction companies in Kepulauan Riau. International Journal of Health Science and Technology. 2022;4(1).

35. Sawicki M, Szóstak M. Quantitative assessment of the state of threat of working on construction scaffolding. International journal of environmental research and public health. 2020;17(16):5773.

36. Jain K. Use of failure mode effect analysis (FMEA) to improve medication management process. International Journal of Health Care Quality Assurance. 2017;30(2):175-86.

متن کامل: (5 مشاهده)

ارزیابی تأثیر مداخلات ایمنی بر اولویتبندی ریسک در پروژههای ساختوساز فولادی با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA)

فریدون لعل1، محمدجواد زارع2، روح اله فلاح2، علیرضا فلاح مدواری2،3[*]

چکیده

مقدمه: پروژههای ساختوساز فولادی بهدلیل پیچیدگی فعالیتها، استفاده از تجهیزات سنگین و همزمانی عملیات پرخطر، با سطوح بالایی از ریسکهای ایمنی مواجه هستند. مدیریت اثربخش این ریسکها نیازمند روشهای نظاممند برای شناسایی، ارزیابی و اولویتبندی خطرات و همچنین ارزیابی تأثیر اقدامات کنترلی است. هدف این مطالعه، ارزیابی تأثیر مداخلات ایمنی بر اولویتبندی ریسک در یک پروژه ساختوساز فولادی با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) بود.

روش بررسی: این پژوهش یک مطالعه کاربردی مداخلهای با طراحی شبهتجربی بود که در یکی از پروژههای ساختوساز فولادی انجام شد. در ابتدا فعالیتهای اصلی پروژه شناسایی و خطرات بالقوه مرتبط با هر فعالیت استخراج گردید. سپس حالات نقص، علل و پیامدهای آنها با استفاده از کاربرگ استاندارد FMEA تحلیل شد. شاخصهای شدت پیامد، احتمال وقوع و قابلیت تشخیص برای هر خطر امتیازدهی و عدد اولویت ریسک (RPN) محاسبه گردید. پس از آن، مداخلات ایمنی هدفمند شامل اقدامات آموزشی، کنترلی مهندسی، اقدامات اداری و استفاده از تجهیزات حفاظت فردی اجرا شد و ارزیابی ریسک مجدداً با همان روش تکرار گردید.

نتایج: در مجموع، ۵۴ خطر شغلی در شش فعالیت اصلی ساختوساز شناسایی شد. پیش از مداخله، خطرات مرتبط با کار در ارتفاع و عملیات جابهجایی بار بالاترین مقادیر RPN را داشتند. پس از اجرای مداخلات ایمنی، کاهش قابلتوجهی در مقادیر RPN اغلب خطرات بهویژه در خطرات مرتبط با سقوط از ارتفاع و فروپاشی سکوهای کاری مشاهده شد. با این حال، ریسکهای ناشی از کار در ارتفاع همچنان در میان اولویتهای بالای ایمنی باقی ماندند.

نتیجهگیری: نتایج نشان میدهد که روش FMEA ابزاری مناسب برای اولویتبندی ریسکها و ارزیابی اثربخشی مداخلات ایمنی در پروژههای ساختوساز فولادی است و میتواند مبنایی برای بهبود تصمیمگیری مدیریتی و تخصیص هدفمند منابع ایمنی فراهم آورد.

واژههای کلیدی: ارزیابی ریسک، تجزیهوتحلیل حالات نقص و آثار آن، عدد اولویت ریسک، صنایع فولادسازی، ایمنی

مقدمه

فریدون لعل1، محمدجواد زارع2، روح اله فلاح2، علیرضا فلاح مدواری2،3[*]

چکیده

مقدمه: پروژههای ساختوساز فولادی بهدلیل پیچیدگی فعالیتها، استفاده از تجهیزات سنگین و همزمانی عملیات پرخطر، با سطوح بالایی از ریسکهای ایمنی مواجه هستند. مدیریت اثربخش این ریسکها نیازمند روشهای نظاممند برای شناسایی، ارزیابی و اولویتبندی خطرات و همچنین ارزیابی تأثیر اقدامات کنترلی است. هدف این مطالعه، ارزیابی تأثیر مداخلات ایمنی بر اولویتبندی ریسک در یک پروژه ساختوساز فولادی با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) بود.

روش بررسی: این پژوهش یک مطالعه کاربردی مداخلهای با طراحی شبهتجربی بود که در یکی از پروژههای ساختوساز فولادی انجام شد. در ابتدا فعالیتهای اصلی پروژه شناسایی و خطرات بالقوه مرتبط با هر فعالیت استخراج گردید. سپس حالات نقص، علل و پیامدهای آنها با استفاده از کاربرگ استاندارد FMEA تحلیل شد. شاخصهای شدت پیامد، احتمال وقوع و قابلیت تشخیص برای هر خطر امتیازدهی و عدد اولویت ریسک (RPN) محاسبه گردید. پس از آن، مداخلات ایمنی هدفمند شامل اقدامات آموزشی، کنترلی مهندسی، اقدامات اداری و استفاده از تجهیزات حفاظت فردی اجرا شد و ارزیابی ریسک مجدداً با همان روش تکرار گردید.

نتایج: در مجموع، ۵۴ خطر شغلی در شش فعالیت اصلی ساختوساز شناسایی شد. پیش از مداخله، خطرات مرتبط با کار در ارتفاع و عملیات جابهجایی بار بالاترین مقادیر RPN را داشتند. پس از اجرای مداخلات ایمنی، کاهش قابلتوجهی در مقادیر RPN اغلب خطرات بهویژه در خطرات مرتبط با سقوط از ارتفاع و فروپاشی سکوهای کاری مشاهده شد. با این حال، ریسکهای ناشی از کار در ارتفاع همچنان در میان اولویتهای بالای ایمنی باقی ماندند.

نتیجهگیری: نتایج نشان میدهد که روش FMEA ابزاری مناسب برای اولویتبندی ریسکها و ارزیابی اثربخشی مداخلات ایمنی در پروژههای ساختوساز فولادی است و میتواند مبنایی برای بهبود تصمیمگیری مدیریتی و تخصیص هدفمند منابع ایمنی فراهم آورد.

واژههای کلیدی: ارزیابی ریسک، تجزیهوتحلیل حالات نقص و آثار آن، عدد اولویت ریسک، صنایع فولادسازی، ایمنی

مقدمه

ایمنی و سلامت از نیازهای بنیادین انسان بوده و حفظ آن همواره یکی از دغدغههای اصلی جوامع انسانی محسوب شده است. با پیچیدهتر شدن فعالیتهای صنعتی، بهویژه در پروژههای بزرگ عمرانی و صنعتی، ماهیت مخاطرات نیز پیچیدهتر و پیامدهای حوادث شدیدتر شدهاند. در این شرایط، مدیریت ریسک بهعنوان یک رویکرد نظاممند برای شناسایی، ارزیابی و کنترل خطرات، نقش کلیدی در کاهش حوادث شغلی، خسارات مالی و توقف پروژهها ایفا میکند(1-3). مطالعات نشان میدهد که عدم استقرار نظام مؤثر مدیریت ریسک، یکی از مهمترین عوامل بروز حوادث جدی در صنایع پرخطر است(4).

پروژههای فولادسازی به دلیل ماهیت فرایندها، استفاده گسترده از ماشینآلات سنگین، فعالیتهای همزمان، کار در ارتفاع، عملیات باربرداری و شرایط محیطی متغیر، در زمره پروژههای با سطح ریسک بالا قرار میگیرند(5, 6). تنوع فعالیتها، تراکم تجهیزات، عوامل انسانی، عدم قطعیتهای طراحی و محدودیتهای زمانی، احتمال بروز حالات نقص و حوادث ناخواسته را در این پروژهها افزایش میدهد(7,8). ازاینرو، شناسایی نظاممند خطرات و اولویتبندی ریسکها، پیشنیاز اساسی برای بهبود عملکرد ایمنی در این نوع پروژهها محسوب میشود(9).

روشهای ارزیابی ریسک بهطور کلی به دو دسته کیفی و کمی تقسیم میشوند. روشهای کمی مبتنی بر دادههای آماری دقیق بوده و بیشتر در سازمانهای بزرگ با دسترسی به دادههای تاریخی معتبر کاربرد دارند، درحالیکه روشهای کیفی و نیمهکمی به دلیل انعطافپذیری بیشتر، در بسیاری از پروژههای صنعتی و عمرانی مورد استفاده قرار میگیرند(10-13). یکی از پرکاربردترین روشهای نیمهکمی، روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA: Failure Modes and Effects Analysis) است که امکان شناسایی پیشدستانه حالات نقص بالقوه، علل و پیامدهای آنها را فراهم میکند(14-16).

روش FMEA نخستین بار در دهه 1960 توسط سازمان فضایی آمریکا (NASA: National Aeronautics and Space Administration) با هدف افزایش قابلیت اطمینان سیستمها معرفی شد و بهتدریج در صنایع مختلفی از جمله هوافضا، صنایع هستهای، خودروسازی، تجهیزات پزشکی و فرایندهای تولیدی توسعه یافت(17,18) .پژوهشهای متعدد نشان دادهاند که FMEA ابزاری مؤثر برای بهبود ایمنی سیستم، کاهش نرخ خرابی، و اولویتبندی اقدامات کنترلی در محیطهای صنعتی پیچیده است(14,19,20). در سالهای اخیر، کاربرد این روش در پروژههای عمرانی و ساختمانی نیز مورد توجه پژوهشگران قرار گرفته است(21).

با وجود مطالعات انجامشده در زمینه ارزیابی ریسک در صنایع فولاد و پروژههای عمرانی، همچنان کمبود پژوهشهای کاربردی وجود دارد که بهصورت ساختاریافته، ریسکها را در سطح فعالیتهای اجرایی پروژههای فولادسازی و با رویکرد قبل و بعد از مداخله ایمنی بررسی کرده باشند(22,23). علاوه بر این، بسیاری از مطالعات صرفاً به شناسایی خطرات پرداخته و اثربخشی اقدامات کنترلی را بهطور کمی ارزیابی نکردهاند(24).

بر این اساس، هدف پژوهش حاضر ارزیابی و اولویتبندی ریسکهای ایمنی در یکی از پروژههای فولادسازی با استفاده از روش FMEA و بررسی تغییرات عدد اولویت ریسک (RPN: Risk Priority Number) قبل و بعد از اجرای اقدامات کنترلی است. نوآوری این مطالعه در بهکارگیری ساختارمند FMEA در سطح فعالیتهای اجرایی پروژه فولادسازی و ارزیابی اثربخشی مداخلات ایمنی با استفاده از شاخصهای نیمهکمی نهفته است. نتایج این پژوهش میتواند مبنایی برای بهبود تصمیمگیری مدیران پروژه در تخصیص منابع ایمنی و کاهش ریسکهای اولویتدار فراهم آورد.

روش بررسی

این پژوهش یک مطالعه کاربردی از نوع توصیفی–تحلیلی با طراحی قبل و بعد از مداخله ایمنی است که با هدف ارزیابی و اولویتبندی ریسکهای ایمنی در یکی از پروژههای فولادسازی انجام شد. ارزیابی ریسک با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) صورت گرفت و تأثیر اقدامات کنترلی بر سطح ریسکها مورد بررسی قرار گرفت.

بهمنظور تبیین مراحل انجام ارزیابی ریسک و بررسی اثربخشی مداخلات ایمنی، چارچوب اجرای روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) در قالب یک نمودار شماتیک ارائه شد. همانگونه که در شکل 1 مشاهده میشود، فرآیند مطالعه شامل شناسایی فعالیتهای اصلی پروژه، استخراج خطرات و حالات نقص بالقوه، تحلیل علل و پیامدها، امتیازدهی شاخصهای شدت پیامد، احتمال وقوع و قابلیت تشخیص، محاسبه عدد اولویت ریسک (RPN)، اولویتبندی ریسکها، طراحی و اجرای مداخلات ایمنی و در نهایت ارزیابی مجدد ریسک پس از مداخله بود. این چارچوب امکان مقایسه نظاممند سطح ریسک قبل و بعد از اجرای اقدامات کنترلی را فراهم کرد.

پروژههای فولادسازی به دلیل ماهیت فرایندها، استفاده گسترده از ماشینآلات سنگین، فعالیتهای همزمان، کار در ارتفاع، عملیات باربرداری و شرایط محیطی متغیر، در زمره پروژههای با سطح ریسک بالا قرار میگیرند(5, 6). تنوع فعالیتها، تراکم تجهیزات، عوامل انسانی، عدم قطعیتهای طراحی و محدودیتهای زمانی، احتمال بروز حالات نقص و حوادث ناخواسته را در این پروژهها افزایش میدهد(7,8). ازاینرو، شناسایی نظاممند خطرات و اولویتبندی ریسکها، پیشنیاز اساسی برای بهبود عملکرد ایمنی در این نوع پروژهها محسوب میشود(9).

روشهای ارزیابی ریسک بهطور کلی به دو دسته کیفی و کمی تقسیم میشوند. روشهای کمی مبتنی بر دادههای آماری دقیق بوده و بیشتر در سازمانهای بزرگ با دسترسی به دادههای تاریخی معتبر کاربرد دارند، درحالیکه روشهای کیفی و نیمهکمی به دلیل انعطافپذیری بیشتر، در بسیاری از پروژههای صنعتی و عمرانی مورد استفاده قرار میگیرند(10-13). یکی از پرکاربردترین روشهای نیمهکمی، روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA: Failure Modes and Effects Analysis) است که امکان شناسایی پیشدستانه حالات نقص بالقوه، علل و پیامدهای آنها را فراهم میکند(14-16).

روش FMEA نخستین بار در دهه 1960 توسط سازمان فضایی آمریکا (NASA: National Aeronautics and Space Administration) با هدف افزایش قابلیت اطمینان سیستمها معرفی شد و بهتدریج در صنایع مختلفی از جمله هوافضا، صنایع هستهای، خودروسازی، تجهیزات پزشکی و فرایندهای تولیدی توسعه یافت(17,18) .پژوهشهای متعدد نشان دادهاند که FMEA ابزاری مؤثر برای بهبود ایمنی سیستم، کاهش نرخ خرابی، و اولویتبندی اقدامات کنترلی در محیطهای صنعتی پیچیده است(14,19,20). در سالهای اخیر، کاربرد این روش در پروژههای عمرانی و ساختمانی نیز مورد توجه پژوهشگران قرار گرفته است(21).

با وجود مطالعات انجامشده در زمینه ارزیابی ریسک در صنایع فولاد و پروژههای عمرانی، همچنان کمبود پژوهشهای کاربردی وجود دارد که بهصورت ساختاریافته، ریسکها را در سطح فعالیتهای اجرایی پروژههای فولادسازی و با رویکرد قبل و بعد از مداخله ایمنی بررسی کرده باشند(22,23). علاوه بر این، بسیاری از مطالعات صرفاً به شناسایی خطرات پرداخته و اثربخشی اقدامات کنترلی را بهطور کمی ارزیابی نکردهاند(24).

بر این اساس، هدف پژوهش حاضر ارزیابی و اولویتبندی ریسکهای ایمنی در یکی از پروژههای فولادسازی با استفاده از روش FMEA و بررسی تغییرات عدد اولویت ریسک (RPN: Risk Priority Number) قبل و بعد از اجرای اقدامات کنترلی است. نوآوری این مطالعه در بهکارگیری ساختارمند FMEA در سطح فعالیتهای اجرایی پروژه فولادسازی و ارزیابی اثربخشی مداخلات ایمنی با استفاده از شاخصهای نیمهکمی نهفته است. نتایج این پژوهش میتواند مبنایی برای بهبود تصمیمگیری مدیران پروژه در تخصیص منابع ایمنی و کاهش ریسکهای اولویتدار فراهم آورد.

روش بررسی

این پژوهش یک مطالعه کاربردی از نوع توصیفی–تحلیلی با طراحی قبل و بعد از مداخله ایمنی است که با هدف ارزیابی و اولویتبندی ریسکهای ایمنی در یکی از پروژههای فولادسازی انجام شد. ارزیابی ریسک با استفاده از روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) صورت گرفت و تأثیر اقدامات کنترلی بر سطح ریسکها مورد بررسی قرار گرفت.

بهمنظور تبیین مراحل انجام ارزیابی ریسک و بررسی اثربخشی مداخلات ایمنی، چارچوب اجرای روش تجزیهوتحلیل حالات نقص و آثار آن (FMEA) در قالب یک نمودار شماتیک ارائه شد. همانگونه که در شکل 1 مشاهده میشود، فرآیند مطالعه شامل شناسایی فعالیتهای اصلی پروژه، استخراج خطرات و حالات نقص بالقوه، تحلیل علل و پیامدها، امتیازدهی شاخصهای شدت پیامد، احتمال وقوع و قابلیت تشخیص، محاسبه عدد اولویت ریسک (RPN)، اولویتبندی ریسکها، طراحی و اجرای مداخلات ایمنی و در نهایت ارزیابی مجدد ریسک پس از مداخله بود. این چارچوب امکان مقایسه نظاممند سطح ریسک قبل و بعد از اجرای اقدامات کنترلی را فراهم کرد.

|

شناسایی فعالیتهای اصلی پروژه

|

|

شناسایی خطرات و حالات نقص بالقوه

|

|

امتیاز دهی شدت پیامد، احتمال وقوع و قابلیت تشخیص

|

|

طراحی و اجرای مداخلات ایمنی

|

|

مقایسه عدد اولویت ریسک قبل و بعد

|

|

اولویتبندی ریسکها

|

|

محاسبه عدد اولویت ریسک

|

|

ارزیابی مجدد ریسک پس از مداخله

|

|

تحلیل علل و پیامدهای حالات نقص

|

شکل 1: مراحل اجرای ارزیابی ریسک و بررسی اثربخشی مداخلات ایمنی در پروژه ساختوساز فولادی با استفاده از روش FMEA

مراحل انجام ارزیابی ریسک به روش FMEA

فرآیند ارزیابی ریسک به روش FMEA در این مطالعه در دو مرحله اصلی انجام شد:

گام اول: تعیین شدت پیامد (Severity)

شدت پیامد بهعنوان میزان اثر نامطلوب وقوع هر حالت نقص بر سلامت کارکنان، تجهیزات یا فرایند تعریف شد(25). همانطور که جدول شماره 2 نشان میدهد برای هر حالت نقص، بر اساس معیارهای از پیش تعیینشده، عددی بین 1 تا 10 اختصاص داده شد؛ بهطوریکه عدد 1 بیانگر پیامد ناچیز و بدون اثر قابلتوجه و عدد 10 نشاندهنده پیامد فاجعهآمیز با احتمال آسیب شدید یا مرگ و خسارات عمده بود. امتیاز شدت در ستون جدول شماره 1 ثبت شد(26).

گام دوم: برآورد احتمال وقوع (Occurrence)

در این گام، احتمال وقوع هر حالت نقص با توجه به شرایط کاری، سوابق حوادث، نظر خبرگان و ماهیت فعالیتها برآورد شد. امتیاز احتمال وقوع در بازه 1 تا 10 تعیین گردید، بهگونهای که عدد 1 نشاندهنده احتمال وقوع بسیار کم و عدد 10 بیانگر احتمال وقوع بسیار زیاد یا تکرارشونده بود.

گام سوم: ارزیابی قابلیت تشخیص (Detection)

قابلیت تشخیص به میزان توانایی سیستم یا تیم ایمنی در شناسایی و کنترل حالت نقص پیش از وقوع پیامد اشاره دارد(25). در این مرحله، همانطور که جدول شماره 2 نشان میدهد عددی بین 1 تا 10 به هر حالت نقص اختصاص داده شد؛ بهطوریکه عدد 1 نشاندهنده قابلیت تشخیص بسیار بالا و عدد 10 بیانگر عدم امکان یا دشواری زیاد در تشخیص بهموقع حالت نقص بود(26).

فرآیند ارزیابی ریسک به روش FMEA در این مطالعه در دو مرحله اصلی انجام شد:

- شناسایی و تحلیل حالات نقص و محاسبه عدد اولویت ریسک (RPN)

- اجرای اقدامات کنترلی و ارزیابی مجدد ریسکها (مرحله پس از مداخله)

گام اول: تعیین شدت پیامد (Severity)

شدت پیامد بهعنوان میزان اثر نامطلوب وقوع هر حالت نقص بر سلامت کارکنان، تجهیزات یا فرایند تعریف شد(25). همانطور که جدول شماره 2 نشان میدهد برای هر حالت نقص، بر اساس معیارهای از پیش تعیینشده، عددی بین 1 تا 10 اختصاص داده شد؛ بهطوریکه عدد 1 بیانگر پیامد ناچیز و بدون اثر قابلتوجه و عدد 10 نشاندهنده پیامد فاجعهآمیز با احتمال آسیب شدید یا مرگ و خسارات عمده بود. امتیاز شدت در ستون جدول شماره 1 ثبت شد(26).

گام دوم: برآورد احتمال وقوع (Occurrence)

در این گام، احتمال وقوع هر حالت نقص با توجه به شرایط کاری، سوابق حوادث، نظر خبرگان و ماهیت فعالیتها برآورد شد. امتیاز احتمال وقوع در بازه 1 تا 10 تعیین گردید، بهگونهای که عدد 1 نشاندهنده احتمال وقوع بسیار کم و عدد 10 بیانگر احتمال وقوع بسیار زیاد یا تکرارشونده بود.

گام سوم: ارزیابی قابلیت تشخیص (Detection)

قابلیت تشخیص به میزان توانایی سیستم یا تیم ایمنی در شناسایی و کنترل حالت نقص پیش از وقوع پیامد اشاره دارد(25). در این مرحله، همانطور که جدول شماره 2 نشان میدهد عددی بین 1 تا 10 به هر حالت نقص اختصاص داده شد؛ بهطوریکه عدد 1 نشاندهنده قابلیت تشخیص بسیار بالا و عدد 10 بیانگر عدم امکان یا دشواری زیاد در تشخیص بهموقع حالت نقص بود(26).

جدول 1: فرم ارزیابی ریسک فرآیند به روش FMEA

| شرح فعالیت | خطرات بالقوه | اثرات خطر | علت | الزامات قانونی | احتمال | شدت | کشف | RPNقبل از اقدامات | کنترل ها و اقدامات پیشنهادی صورت گرفته | احتمال | شدت | کشف | RPNبعد از اقدامات |

گام چهارم: محاسبه و اولویتبندی عدد اولویت ریسک ((RPN

پس از تعیین امتیازات شدت، احتمال وقوع و قابلیت تشخیص، عدد اولویت ریسک (RPN =Risk Priority Number) برای هر حالت نقص با استفاده از رابطه زیر محاسبه شد(27):

RPN= Severity × Occurrence × Detection (فرمول1)

عدد RPN بهدستآمده بهتنهایی دارای مفهوم مطلق نبوده و صرفاً بهمنظور مقایسه نسبی و اولویتبندی ریسکها مورد استفاده قرار گرفت(25). بر این اساس، ریسکها به ترتیب نزولی RPN مرتب شدند و موارد با مقادیر بالاتر، بهعنوان ریسکهای اولویتدار برای اجرای اقدامات کنترلی انتخاب شدند.

پس از تعیین امتیازات شدت، احتمال وقوع و قابلیت تشخیص، عدد اولویت ریسک (RPN =Risk Priority Number) برای هر حالت نقص با استفاده از رابطه زیر محاسبه شد(27):

RPN= Severity × Occurrence × Detection (فرمول1)

عدد RPN بهدستآمده بهتنهایی دارای مفهوم مطلق نبوده و صرفاً بهمنظور مقایسه نسبی و اولویتبندی ریسکها مورد استفاده قرار گرفت(25). بر این اساس، ریسکها به ترتیب نزولی RPN مرتب شدند و موارد با مقادیر بالاتر، بهعنوان ریسکهای اولویتدار برای اجرای اقدامات کنترلی انتخاب شدند.

جدول 2: نحوه تخصیص امتیاز خطا بهشدت اثر، احتمال وقوع و احتمال تشخیص حالت خرابی

| تشخیص | احتمال وقوع | شدت اثر | تاثیر خرابی | رتبه بندی |

| غیرقابل شناسایی | فوقالعاده زیاد | نقص بالقوه در درجه بسیار خطرناک بدون هیچگونه هشدار اولیه | بسیار خطرناک بدون هشدار اولیه | ۱۰ |

| غیرقابل شناسایی | خیلی زیاد | نقص بالقوه در درجه بسیار خطرناک همراه با هشدار اولیه | بسیار خطرناک با هشدار اولیه | ۹ |

| احتمال کشف پایین | زیاد | وظایف و عملکرد کل سیستم را تحت تأثیر قرار داده و کل عملیات متوقف میشود | بسیار زیاد | ۸ |

| احتمال کشف پایین | زیاد | وظایف و عملکرد کل سیستم را تحت تأثیر قرار داده و قسمتی از عملیات متوقف میشود | زیاد | ۷ |

| احتمال کشف معمولی | متوسط به بالا | وظایف و عملکرد سیستم بهطور متوسط تحت تأثیر قرار داده و قسمتی از عملیات متوقف میشود | متوسط به بالا | ۶ |

| احتمال کشف معمولی | متوسط | وظایف و عملکرد سیستم بهطور متوسط تحت تأثیر قرار داده و کل عملیات دچار تأخیر میشود | متوسط | ۵ |

| احتمال کشف بسیار بالاست | کم تا متوسط | وظایف و عملکرد سیستم بهطور متوسط تحت تأثیر قرار داده و قسمتی از عملیات دچار تأخیر میشود | کم تا متوسط | ۴ |

| احتمال کشف بسیار بالاست | کم | وظایف و عملکرد سیستم بهطور مختصر تحت تأثیر قرار داده و راهاندازی مجدد و رفع عیب سیستم آسان است | کم | ۳ |

| بهراحتی قابل تشخیص | خیلی کم | وظایف و عملکرد سیستم بهطور مختصر تحت تأثیر قرار داده و رفع عیب در حین کار بدون خرابی امکانپذیر است | خیلی کم | ۲ |

| بهراحتی قابل تشخیص | فوقالعاده کم | هیچگونه تأثیری ندارد | فاقد اثر | ۱ |

اجرای اقدامات کنترلی و مداخلات ایمنی

در مرحله دوم پژوهش، برای ریسکهای با اولویت بالا، اقدامات کنترلی و اصلاحی شامل آموزش، بهبود روشهای کاری، استفاده از تجهیزات حفاظت فردی، اصلاح شرایط محیطی و افزایش نظارت ایمنی اجرا شد. پس از اجرای مداخلات، ارزیابی ریسک با استفاده از همان کاربرگ FMEA تکرار گردید و مقادیر RPN قبل و بعد از مداخله با یکدیگر مقایسه شدند تا اثربخشی اقدامات کنترلی مشخص شود. بر اساس نتایج اولیه FMEA، مداخلات ایمنی هدفمند برای ریسکهای اولویتدار طراحی و اجرا شد که شامل موارد زیر بود:

نتایج

فعالیتها و خطرات شغلی شناساییشده

شش فعالیت اصلی ساختوساز در پروژه فولادی تحلیل شد که شامل نصب سازههای فولادی، خاکبرداری، اجرای آرماتور، قالببندی، بتنریزی و داربستبندی بودند. در این فعالیتها، ۵۴ خطر شغلی و حالت شکست مرتبط شناسایی و با استفاده از روش FMEA ارزیابی شدند.

نصب سازههای فولادی و داربستبندی بیشترین سهم از خطرات شناساییشده را داشتند که عمدتاً ناشی از کار در ارتفاع، عملیات جرثقیل و جابجایی مواد بود. فعالیتهای خاکبرداری نسبتاً تعداد کمتری از حالتهای شکست با ریسک بالا داشتند، بهویژه در ارتباط با خطرات فیزیکی مانند سر و صدا و ارتعاش.

اعداد اولویت ریسک قبل و بعد از مداخلات ایمنی

اعداد اولویت ریسک (RPN) برای تمامی خطرات شناساییشده پیش و پس از اجرای مداخلات ایمنی محاسبه شد. جدول شماره 3 خلاصهای از ریسکهای با اولویت بالا، متوسط و پایین در فعالیتهای اصلی ساختوساز را نشان میدهد.

در مرحله دوم پژوهش، برای ریسکهای با اولویت بالا، اقدامات کنترلی و اصلاحی شامل آموزش، بهبود روشهای کاری، استفاده از تجهیزات حفاظت فردی، اصلاح شرایط محیطی و افزایش نظارت ایمنی اجرا شد. پس از اجرای مداخلات، ارزیابی ریسک با استفاده از همان کاربرگ FMEA تکرار گردید و مقادیر RPN قبل و بعد از مداخله با یکدیگر مقایسه شدند تا اثربخشی اقدامات کنترلی مشخص شود. بر اساس نتایج اولیه FMEA، مداخلات ایمنی هدفمند برای ریسکهای اولویتدار طراحی و اجرا شد که شامل موارد زیر بود:

- برنامههای آموزشی ایمنی متناسب با فعالیتهای پرخطر

- کنترلهای مهندسی مانند بهبود سیستمهای دسترسی و نصب تجهیزات حفاظتی

- اقدامات اداری شامل مجوزهای کاری، دستورالعملهای ایمنی و نظارت دقیق

- تأمین و اعمال استفاده از تجهیزات حفاظت فردی مناسب

- انتخاب مداخلات با رعایت سلسله مراتب کنترلها و محدودیتهای عملیاتی پروژه انجام شد.

- ارزیابی مجدد ریسک پس از مداخله

نتایج

فعالیتها و خطرات شغلی شناساییشده

شش فعالیت اصلی ساختوساز در پروژه فولادی تحلیل شد که شامل نصب سازههای فولادی، خاکبرداری، اجرای آرماتور، قالببندی، بتنریزی و داربستبندی بودند. در این فعالیتها، ۵۴ خطر شغلی و حالت شکست مرتبط شناسایی و با استفاده از روش FMEA ارزیابی شدند.

نصب سازههای فولادی و داربستبندی بیشترین سهم از خطرات شناساییشده را داشتند که عمدتاً ناشی از کار در ارتفاع، عملیات جرثقیل و جابجایی مواد بود. فعالیتهای خاکبرداری نسبتاً تعداد کمتری از حالتهای شکست با ریسک بالا داشتند، بهویژه در ارتباط با خطرات فیزیکی مانند سر و صدا و ارتعاش.

اعداد اولویت ریسک قبل و بعد از مداخلات ایمنی

اعداد اولویت ریسک (RPN) برای تمامی خطرات شناساییشده پیش و پس از اجرای مداخلات ایمنی محاسبه شد. جدول شماره 3 خلاصهای از ریسکهای با اولویت بالا، متوسط و پایین در فعالیتهای اصلی ساختوساز را نشان میدهد.

جدول 3: مقایسه اعداد اولویت ریسک (RPN) قبل و بعد از مداخلات ایمنی

| فعالیت | شرح خطر | RPN قبل | RPN بعد | درصد کاهش ریسک(%) |

| نصب سازه فولادی | سقوط کارگر از ارتفاع | ۷۲۰ | ۱۱۲ | 4/84 |

| عملیات جرثقیل | واژگونی جرثقیل | ۷۲۰ | ۱۴۰ | 6/80 |

| نصب سازه فولادی | سقوط بار | ۶۳۰ | ۲۲۵ | 3/64 |

| بتنریزی | سقوط از ارتفاع | ۷۲۰ | ۱۴۰ | 6/80 |

| داربستبندی | فروپاشی سکوی کاری | ۷۲۰ | ۱۶۸ | 7/76 |

| داربستبندی | سقوط اشیا | ۶۴۸ | ۱۴۰ | 4/78 |

| خاکبرداری | سقوط پرسنل در گودال | ۳۱۵ | ۱۴۴ | 3/54 |

| خاکبرداری | مواجهه با سر و صدا و ارتعاش | ۱۲ | ۸ | 3/33 |

| اجرای آرماتور | سقوط هنگام بستن آرماتور | ۱۵۰ | ۹۶ | 0/36 |

| بتنریزی | پاشش سیمان به چشم | ۱۲۶ | ۱۵ | 1/88 |

توزیع ریسک پیش از مداخلات ایمنی

قبل از اجرای اقدامات کنترلی، چندین خطر دارای مقادیر بسیار بالای ۷۰۰RPN≥ بودند. این خطرات عمدتاً شامل موارد زیر بودند:

تأثیر مداخلات ایمنی بر سطح ریسک

پس از اجرای مداخلات ایمنی هدفمند، کاهش قابل توجهی در مقادیر RPN تقریباً در تمامی خطرات شناساییشده مشاهده شد. بیشترین کاهشها در خطرات مرتبط با موارد زیر رخ داد:

قبل از اجرای اقدامات کنترلی، چندین خطر دارای مقادیر بسیار بالای ۷۰۰RPN≥ بودند. این خطرات عمدتاً شامل موارد زیر بودند:

- سقوط از ارتفاع در هنگام نصب سازه فولادی، بتنریزی و داربستبندی

- شکستهای مرتبط با جرثقیل، شامل سقوط بار و واژگونی جرثقیل

تأثیر مداخلات ایمنی بر سطح ریسک

پس از اجرای مداخلات ایمنی هدفمند، کاهش قابل توجهی در مقادیر RPN تقریباً در تمامی خطرات شناساییشده مشاهده شد. بیشترین کاهشها در خطرات مرتبط با موارد زیر رخ داد:

- کار در ارتفاع (نصب سیستمهای محافظ، بهبود دسترسی، الزام استفاده از تجهیزات حفاظتی)

- عملیات جرثقیل و بالابری (اپراتورهای آموزشدیده، ناظرین و کنترل عملیات)

- فعالیتهای داربستبندی (پروتکلهای بازرسی و سیستمهای برچسبگذاری)

- کاهش ریسک عمدتاً ناشی از کاهش احتمال وقوع و افزایش قابلیت تشخیص بود، در حالی که امتیاز شدت به دلیل ماهیت خطرات ساختمانی تقریباً بدون تغییر باقی ماند.

|

خاکبرداری–سقوط پرسنل در گودال

|

|

|

|

|

بتنریزی – سقوط از ارتفاع

|

|

عدد اولویت ریسک قبل از مداخله -315

|

|

عدد اولویت ریسک قبل از مداخله-720

|

|

عدد اولویت ریسک قبل از مداخله- 720

|

|

عدد اولویت ریسک قبل از مداخله-720

|

|

عدد اولویت ریسک قبل از مداخله- 720

|

|

عدد اولویت ریسک بعد از مداخله-112

|

|

عدد اولویت ریسک بعد از مداخله-140

|

|

عدد اولویت ریسک بعد از مداخله-168

|

|

عدد اولویت ریسک بعد از مداخله-140

|

|

عدد اولویت ریسک بعد از مداخله-144

|

شکل2: مقایسه عدد اولویت ریسک (RPN) فعالیتهای اصلی پروژه قبل و بعد از اجرای مداخلات ایمنی بر اساس روش FMEA

بحث

نتایج این مطالعه نشان داد که پروژههای فولادسازی به دلیل ماهیت فعالیتها و پیچیدگیهای اجرایی، در معرض طیف گستردهای از خطرات ایمنی قرار دارند. ارزیابی ریسک با استفاده از روش FMEA امکان شناسایی دقیق حالات نقص، علل و پیامدهای آنها را فراهم کرده و اجازه داد ریسکها بهصورت کمی اولویتبندی شوند(28،29). در این مطالعه، ۵۴ ریسک در فعالیتهای مختلف شامل نصب اسکلت، آرماتوربندی، بتنریزی و داربستبندی شناسایی شد. این تعداد در مقایسه با مطالعه سانگ (2015) که به ۱۱۵ ریسک اشاره کرده است(30)، نشاندهنده تفاوت در دامنه فعالیتها و معیارهای شناسایی است. علل اصلی وقوع حوادث شامل عدم آموزش کافی، عدم رعایت قوانین و آییننامهها و نبود تجهیزات حفاظت فردی مناسب بودند(31).

بیشترین ریسکها به سقوط از ارتفاع اختصاص داشت و RPN این ریسک هم قبل و هم پس از اقدامات کنترلی در رتبه اول قرار گرفت. این یافته با مطالعات (اردشیر و همکاران ۱۳۹۲) و (زنگ و همکاران 2008) همخوانی دارد(32, 33)، که کار در ارتفاع را بهعنوان یکی از مهمترین خطرات در پروژههای ساختمانی و صنعتی معرفی کردهاند(29,34,35).

اجرای اقدامات کنترلی شامل آموزش، نظارت، استفاده از تجهیزات حفاظت فردی و بهبود روشهای کاری منجر به کاهش قابل توجه RPN شد. برنامهریزی آموزش با توجه به نوع ریسک و تعداد پرسنل، امکان نیازسنجی دقیق و تخصیص بهینه زمان و بودجه را فراهم میکند، که در بسیاری از مطالعات قبلی مورد توجه قرار نگرفته بود(21,24).

روش FMEA به تیمها این امکان را میدهد که تمام حالتهای نقص احتمالی را با مقدار شدت و وقوع ارزیابی کرده و RPN هر فرآیند را محاسبه کنند(15,25). این رویکرد کمک میکند تا اقدامات کنترل پیشگیرانه بهطور هدفمند طراحی و اجرا شوند و در نهایت اثرات ناشی از خرابیها و حوادث کاهش یابد.

علاوه بر این، FMEA بهعنوان ابزاری ساده اما قدرتمند در مدیریت ریسک پروژه، میتواند در مرحله طراحی مفهومی استفاده شده و بهطور منظم بازبینی شود تا خطرات جدید شناسایی شده و ریسکهای منسوخ حذف گردند(2,3). این ویژگی، FMEA را از بسیاری دیگر از روشهای ارزیابی ریسک متمایز میکند، چرا که توانایی شناسایی تعداد بیشتری از ریسکها و اولویتبندی دقیق آنها را فراهم میکند(19,36).

نتیجهگیری

نتایج این مطالعه نشان داد که روش تحلیل حالات خطا و پیامدها (FMEA) یک ابزار سیستماتیک و کارآمد برای شناسایی، اولویتبندی و مدیریت ریسکهای ایمنی در پروژههای ساختوساز فولادی است. این روش با استفاده از شاخص عددی اولویت ریسک(RPN)، امکان ارزیابی کمی خطرات و سنجش اثربخشی اقدامات کنترلی را فراهم میسازد. یافتهها حاکی از آن است که اجرای مداخلاتی نظیر آموزش ایمنی، نظارت مستمر، بهکارگیری تجهیزات حفاظت فردی و بهبود روشهای کاری، منجر به کاهش معنادار RPN در اکثر فعالیتها شده است. همچنین تمرکز بر خطرات با RPN بالا، تخصیص بهینه منابع ایمنی و اجرای اقدامات اصلاحی هدفمند را امکانپذیر میکند.

با وجود اثربخشی اقدامات کنترلی، برخی ریسکهای ذاتی نظیر کار در ارتفاع همچنان نیازمند پایش مداوم، آموزشهای دورهای و استفاده از فناوریهای نوین حفاظتی هستند. بر این اساس، توصیه میشود چارچوبهای ساختیافتهای مانند FMEA از مراحل اولیه پروژه بهکار گرفته شده و ارزیابی ریسکها بهصورت منظم بازبینی شوند. مطالعات آینده میتوانند بر ادغام FMEA با ابزارهای دیجیتال و روشهای تحلیلی پیشرفته برای بهبود مدیریت ریسک در شرایط پویای پروژههای ساختوساز تمرکز کنند.

سپاسگزاری

نویسندگان این مقاله مراتب سپاس و قدردانی صمیمانه خود را از مجتمع فولادی، بهویژه واحد ایمنی، بهداشت، محیط زیست(HSE)، به دلیل همکاری صمیمانه، پشتیبانیهای فنی و ارائه اطلاعات ارزشمند که نقش بسزایی در پیشبرد این مطالعه داشت، اعلام میدارند.

ملاحظات اخلاقی

این مطالعه بخشی از پایان نامه کارشناسی ارشد با کد اخلاق "IR.SSU.SPH.REC.1402.111 " از دانشگاه علوم پزشکی شهید صدوقی یزد میباشد.

حامی مالی

این پژوهش حامی مالی ندارد.

تعارض در منافع

هیچ گونه تعارضی در منافع برای نویسندگان مقاله وجود ندارد.

مشارکت نویسندگان

مدیریت و نظارت این پروژه توسط آقای دکتر محمدجواد زارع و دکتر روح اله فلاح به عنوان استاد راهنمای اول و دوم و دکتر فریدون لعل به عنوان استاد مشاور انجام شده است، همچنین جمعاوری دادهها بر عهدهی نویسندهی مسئول اقای علیرضا فلاح مدواری و آنالیز دادهها بر عهدهی اقای دکتر لعل بوده است و نگارش و بازنگری مقاله توسط تمامی نویسندگان انجام شده است.

نتایج این مطالعه نشان داد که پروژههای فولادسازی به دلیل ماهیت فعالیتها و پیچیدگیهای اجرایی، در معرض طیف گستردهای از خطرات ایمنی قرار دارند. ارزیابی ریسک با استفاده از روش FMEA امکان شناسایی دقیق حالات نقص، علل و پیامدهای آنها را فراهم کرده و اجازه داد ریسکها بهصورت کمی اولویتبندی شوند(28،29). در این مطالعه، ۵۴ ریسک در فعالیتهای مختلف شامل نصب اسکلت، آرماتوربندی، بتنریزی و داربستبندی شناسایی شد. این تعداد در مقایسه با مطالعه سانگ (2015) که به ۱۱۵ ریسک اشاره کرده است(30)، نشاندهنده تفاوت در دامنه فعالیتها و معیارهای شناسایی است. علل اصلی وقوع حوادث شامل عدم آموزش کافی، عدم رعایت قوانین و آییننامهها و نبود تجهیزات حفاظت فردی مناسب بودند(31).

بیشترین ریسکها به سقوط از ارتفاع اختصاص داشت و RPN این ریسک هم قبل و هم پس از اقدامات کنترلی در رتبه اول قرار گرفت. این یافته با مطالعات (اردشیر و همکاران ۱۳۹۲) و (زنگ و همکاران 2008) همخوانی دارد(32, 33)، که کار در ارتفاع را بهعنوان یکی از مهمترین خطرات در پروژههای ساختمانی و صنعتی معرفی کردهاند(29,34,35).

اجرای اقدامات کنترلی شامل آموزش، نظارت، استفاده از تجهیزات حفاظت فردی و بهبود روشهای کاری منجر به کاهش قابل توجه RPN شد. برنامهریزی آموزش با توجه به نوع ریسک و تعداد پرسنل، امکان نیازسنجی دقیق و تخصیص بهینه زمان و بودجه را فراهم میکند، که در بسیاری از مطالعات قبلی مورد توجه قرار نگرفته بود(21,24).

روش FMEA به تیمها این امکان را میدهد که تمام حالتهای نقص احتمالی را با مقدار شدت و وقوع ارزیابی کرده و RPN هر فرآیند را محاسبه کنند(15,25). این رویکرد کمک میکند تا اقدامات کنترل پیشگیرانه بهطور هدفمند طراحی و اجرا شوند و در نهایت اثرات ناشی از خرابیها و حوادث کاهش یابد.

علاوه بر این، FMEA بهعنوان ابزاری ساده اما قدرتمند در مدیریت ریسک پروژه، میتواند در مرحله طراحی مفهومی استفاده شده و بهطور منظم بازبینی شود تا خطرات جدید شناسایی شده و ریسکهای منسوخ حذف گردند(2,3). این ویژگی، FMEA را از بسیاری دیگر از روشهای ارزیابی ریسک متمایز میکند، چرا که توانایی شناسایی تعداد بیشتری از ریسکها و اولویتبندی دقیق آنها را فراهم میکند(19,36).

نتیجهگیری

نتایج این مطالعه نشان داد که روش تحلیل حالات خطا و پیامدها (FMEA) یک ابزار سیستماتیک و کارآمد برای شناسایی، اولویتبندی و مدیریت ریسکهای ایمنی در پروژههای ساختوساز فولادی است. این روش با استفاده از شاخص عددی اولویت ریسک(RPN)، امکان ارزیابی کمی خطرات و سنجش اثربخشی اقدامات کنترلی را فراهم میسازد. یافتهها حاکی از آن است که اجرای مداخلاتی نظیر آموزش ایمنی، نظارت مستمر، بهکارگیری تجهیزات حفاظت فردی و بهبود روشهای کاری، منجر به کاهش معنادار RPN در اکثر فعالیتها شده است. همچنین تمرکز بر خطرات با RPN بالا، تخصیص بهینه منابع ایمنی و اجرای اقدامات اصلاحی هدفمند را امکانپذیر میکند.

با وجود اثربخشی اقدامات کنترلی، برخی ریسکهای ذاتی نظیر کار در ارتفاع همچنان نیازمند پایش مداوم، آموزشهای دورهای و استفاده از فناوریهای نوین حفاظتی هستند. بر این اساس، توصیه میشود چارچوبهای ساختیافتهای مانند FMEA از مراحل اولیه پروژه بهکار گرفته شده و ارزیابی ریسکها بهصورت منظم بازبینی شوند. مطالعات آینده میتوانند بر ادغام FMEA با ابزارهای دیجیتال و روشهای تحلیلی پیشرفته برای بهبود مدیریت ریسک در شرایط پویای پروژههای ساختوساز تمرکز کنند.

سپاسگزاری

نویسندگان این مقاله مراتب سپاس و قدردانی صمیمانه خود را از مجتمع فولادی، بهویژه واحد ایمنی، بهداشت، محیط زیست(HSE)، به دلیل همکاری صمیمانه، پشتیبانیهای فنی و ارائه اطلاعات ارزشمند که نقش بسزایی در پیشبرد این مطالعه داشت، اعلام میدارند.

ملاحظات اخلاقی

این مطالعه بخشی از پایان نامه کارشناسی ارشد با کد اخلاق "IR.SSU.SPH.REC.1402.111 " از دانشگاه علوم پزشکی شهید صدوقی یزد میباشد.

حامی مالی

این پژوهش حامی مالی ندارد.

تعارض در منافع

هیچ گونه تعارضی در منافع برای نویسندگان مقاله وجود ندارد.

مشارکت نویسندگان

مدیریت و نظارت این پروژه توسط آقای دکتر محمدجواد زارع و دکتر روح اله فلاح به عنوان استاد راهنمای اول و دوم و دکتر فریدون لعل به عنوان استاد مشاور انجام شده است، همچنین جمعاوری دادهها بر عهدهی نویسندهی مسئول اقای علیرضا فلاح مدواری و آنالیز دادهها بر عهدهی اقای دکتر لعل بوده است و نگارش و بازنگری مقاله توسط تمامی نویسندگان انجام شده است.

References

Refrences

1. Aven T. Risk assessment and risk management: Review of recent advances on their foundation. European journal of operational research. 2016;253(1):1-13.

2. Hutchins G. ISO 31000: 2018 enterprise risk management: Greg Hutchins; 2018.

3. Hopkin P. Fundamentals of risk management: understanding, evaluating and implementing effective risk management: Kogan Page Publishers; 2018.

4. Gul M, Guneri AF. A fuzzy multi criteria risk assessment based on decision matrix technique: A case study for aluminum industry. Journal of Loss Prevention in the Process Industries. 2016;40:89-100.

5. Chou CC, Ko CY, Hsiao LK, Ho YT, Ou YC. Risk assessment and management for lightweight steel structure construction for industrial and residential. Applied Mechanics and Materials. 2020;897:226-30.

6. Chen J, Zhou L, Liu Y, Wang Y. A Safety Risk Analysis of a Steel-Structure Building Using an Improved Controlled Interval and Memory Model. Buildings. 2024;14(6):1553.

7. Zhou Z, Goh YM, Li Q. Overview and analysis of safety management studies in the construction industry. Safety science. 2015;72:337-50.

8. Xia N, Ding S, Ling T, Tang Y. Safety climate in construction: A systematic literature review. Engineering, Construction and Architectural Management. 2024;31(10):3973-4000.

9. Manuele FA. Advanced safety management: Focusing on Z10 and serious injury prevention: John Wiley & Sons; 2014.

10. Kumi L, Jeong J, Jeong J. Systematic review of quantitative risk quantification methods in construction accidents. Buildings. 2024;14(10):3306.

11. Asaa M, Mahmud A, Yunusa N. Quantitative and qualitative risk assessment techniques in construction: insights from Nigeria. Discover Civil Engineering. 2025;2(1):128.

12. Starczyk-Kołbyk A, Jędras I. Integrated Risk Assessment in Construction Contracts: Comparative Evaluation of Risk Matrix and Monte Carlo Simulation on a High-Rise Office Building Project. Applied Sciences. 2025;15(17):9371.

13. Barghi B. Qualitative and quantitative project risk assessment using a hybrid PMBOK model developed under uncertainty conditions. Heliyon. 2020;6(1).

14. El-Awady SM. Overview of failure mode and effects analysis (FMEA): a patient safety tool. Global Journal on Quality and Safety in Healthcare. 2023;6(1):24-6.

15. Mascia A, Cirafici A, Bongiovanni A, Colotti G, Lacerra G, Di Carlo M, et al. A failure mode and effect analysis (FMEA)-based approach for risk assessment of scientific processes in non-regulated research laboratories. Accreditation and Quality Assurance. 2020;25(5):311-21.

16. Liu P, Shen M, Geng Y. Risk assessment based on failure mode and effects analysis (FMEA) and WASPAS methods under probabilistic double hierarchy linguistic term sets. Computers & Industrial Engineering. 2023;186:109758.

17. Balboena Bregalda M. FMEA application to ensure cybersecurity of technical products: Technische Universität Wien; 2023.

18. Lee J, Cha HS, Choi J-H, Kim H-S, Han C. A Reliability-Centered Maintenance Approach for Optimizing Maintenance of Recovery Control Structures in Reusable Launch Vehicles. Available at SSRN 5217128. 2022.

19. Huang J, You J-X, Liu H-C, Song M-S. Failure mode and effect analysis improvement: A systematic literature review and future research agenda. Reliability Engineering & System Safety. 2020;199:106885.

20. Ðurić G, Mitrović Č, Komatina N, Tadić D, Vorotović G. The hybrid MCDM model with the interval Type-2 fuzzy sets for the software failure analysis. Journal of Intelligent & Fuzzy Systems. 2019;37(6):7747-59.

21. Shojaei P, Haqbin A, Saber M. Identifying and analysing iran medical tourism development barriers using fuzzy cognitive mapping. Journal of Health Management. 2024;26(4):611-23.

22. Guo BH, Goh YM, Zhang Z, Zuo Y, Ma B, Xu S, Zou P. Object-Attribute Interaction Theory of Hazard (Oahit) and Dynamic Hazard Network (Haznet): Facilitating Human and Technology Hazard Recognition. Available at SSRN 4705307.

23. Sousa V, Almeida NM, Dias LA. Risk-based management of occupational safety and health in the construction industry–Part 1: Background knowledge. Safety science. 2014;66:75-86.

24. Zaneldin E, Ahmed W, editors. Risk assessment and management of construction activities using expert opinions and the EV technique. 2023 International Annual Conference of the American Society for Engineering Management and 44th Annual Meeting, ASEM 202; 2023: American Society for Engineering Management.

25. Ivančan J, Lisjak D. New FMEA Risks Ranking Approach Utilizing Four Fuzzy Logic Systems. Machines. 2021;9(11):292.

26. Standard I. Analysis techniques for system reliability—Procedure for failure mode and effects analysis (FMEA). Bureau Central de la Commission Electrotechnique Internationale, Genève, Suisse. 1985.

27. Liu P, Wu Y, Li Y, Wu X. An improved FMEA method based on the expert trust network for maritime transportation risk management. Expert Systems with Applications. 2024;238:121705.

28. Yuamita F, Fatkhurohman A. Analisis Resiko Kecelakaan Kerja Pada Stasiun Pemotongan Batu Alam Dengan Menggunakan Metode Failure Mode And Effect Analysis (FMEA) di PBA Surya Alam. Jurnal Cakrawala Ilmiah. 2023;2(12):4687-96.

29. Soltanzadeh A, Zarei E, Mahdinia M, Hosseinzadeh K, Sadeghi-Yarandi M. Introducing FMEA plus method for comprehensive safety risk assessment in the steel industry. PLoS One. 2025;20(10):e0331748.

30. Sang AJ, Tay KM, Lim CP, Nahavandi S. Application of a genetic-fuzzy FMEA to rainfed lowland rice production in sarawak: environmental, health, and safety perspectives. Ieee Access. 2018;6:74628-47.

31. Hallowell MR, Gambatese JA. Construction safety risk mitigation. Journal of Construction Engineering and Management. 2009;135(12):1316-23.

32. Ardeshir A, Amiri M, Mohajeri M. Safety risk assessment in mass housing projects using combination of Fuzzy FMEA, Fuzzy FTA and AHP-DEA. Iran Occupational Health. 2013;10(6):78-91.

33. Li S, Zeng W. Risk analysis for the supplier selection problem using failure modes and effects analysis (FMEA). Journal of Intelligent Manufacturing. 2016;27(6):1309-21.

34. Wahyuni M, Herniwanti H, Efendi A, Rahayu E, Asril A. The risk analysis of workers at height at construction companies in Kepulauan Riau. International Journal of Health Science and Technology. 2022;4(1).

35. Sawicki M, Szóstak M. Quantitative assessment of the state of threat of working on construction scaffolding. International journal of environmental research and public health. 2020;17(16):5773.

36. Jain K. Use of failure mode effect analysis (FMEA) to improve medication management process. International Journal of Health Care Quality Assurance. 2017;30(2):175-86.

نوع مطالعه: پژوهشي |

موضوع مقاله:

ایمنی و حوادث ناشی از کار

دریافت: 1403/3/30 | پذیرش: 1404/10/17 | انتشار: 1404/11/10

دریافت: 1403/3/30 | پذیرش: 1404/10/17 | انتشار: 1404/11/10

ارسال پیام به نویسنده مسئول

| بازنشر اطلاعات | |

|

این مقاله تحت شرایط Creative Commons Attribution-NonCommercial 4.0 International License قابل بازنشر است. |